درباره سمنتت کارباید

هنگامی که بحث سایش در مهندسی پیش می آید قابل اعتماد ترین ماده موجود در طبیعت سمنتت کارباید می باشد.

سمنتت کارباید همچنین تحمل خوبی در برابر تغییر شکل، فشرده شدن، بارگذاری سنگین فشار بالا، خوردگی و محیط های دما بالا از خود نشان میدهد.

سمنتت کارباید راه حل مناسبی برای ابزارهای برشکاری ، براده برداری بر روی فلزات و سوراخکاری سنگها میباشد.

در یک تجربه تاریخی بشر به کارآمدی سمنتت کارباید در ابزار سازی ومهندسی دست یافته است.

در تجهیزات صنعتی استفاده از ساختار جداگانه ماده موجب شکست آن شده و راه حل مناسب پیوند آن با جزء کارباید میباشد.

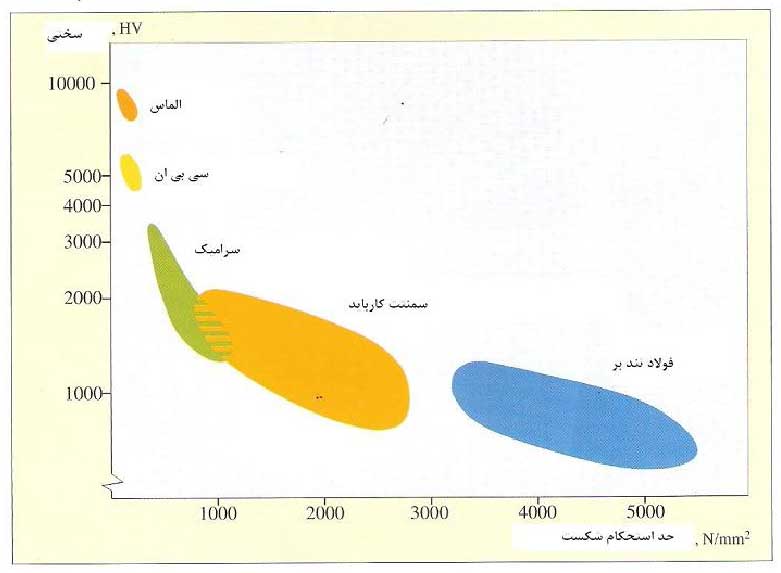

مواد سخت به مواد سختتر از سخت ترین فولاد ها اشاره میکند.سخت ترین این مواد الماس است پس از ان سی بی ان و سرامیک می باشد.بعد از اینها سمنتت کارباید است که امروزه مهمترین مواد سختی است که گستره وسیعی از سختی و تافس را مطابق نمودار پوشش میدهد.

مواد سخت به مواد سختتر از سخت ترین فولاد ها اشاره میکند.سخت ترین این مواد الماس است پس از ان سی بی ان و سرامیک می باشد.بعد از اینها سمنتت کارباید است که امروزه مهمترین مواد سختی است که گستره وسیعی از سختی و تافس را مطابق نمودار پوشش میدهد.

انواع سمنتت کارباید

سمنتت کاربایدها محدوده ای از مواد کامپوزیت میباشند که جزء سمنتت کارباید با یک فاز همبند فلزی پیوند می یابد. جزء فاز کاربایدی به طور معمول 70-97% از تمام وزن کامپوزیتواندازه میانگین دانه های کاربایدی

0.4-10 میکرومتر می باشد.

تنگستن کارباید (Wc) به عنوان فاز سمنتت به همراه کبالت (Co) به عنوان فاز همبند اساس ساختار سمنتت کاربایدها را به وجود می آورد .

علاوه بر ترکیب مستقیم تنگستن کارباید –کبالت ، سمنتت کارباید شامل تانتالیم کارباید (Tac) ، نیوبیوم کارباید (Nbc) و تیتانیم کارباید (Tic) میباشد. این کارباید ها به طور دو طرفه یا یک طرفه در درصد بالایی از تنگستن کارباید حل میشوند .

همچنین سمنتت کاربایدهایی که فاز هم بند کبالت دارند با فلزات آهن (Fe) کروم (Cr) ، نیکل(Ni) ، مولیبیدن (Mo) و یا دیگر عناصر فلزی ، آلیاژ و یا جایگزین می شوند.

بنابراین از نظر متالورژی سه فاز اصلی وجود دارد که سمنتت کارباید از آنها ساخته میشود:

فاز تنگستن کارباید (Wc) یا فاز آلفا (Alpha) فاز همبند (کرم، نیکل و...) یا فاز بتا (Beta) ، فازهای کاربایدی ترکیبی یا جدا (…,Ta/Nbc) یا فاز (Gamma)

گریدهای تنگستن کارباید-کبالت

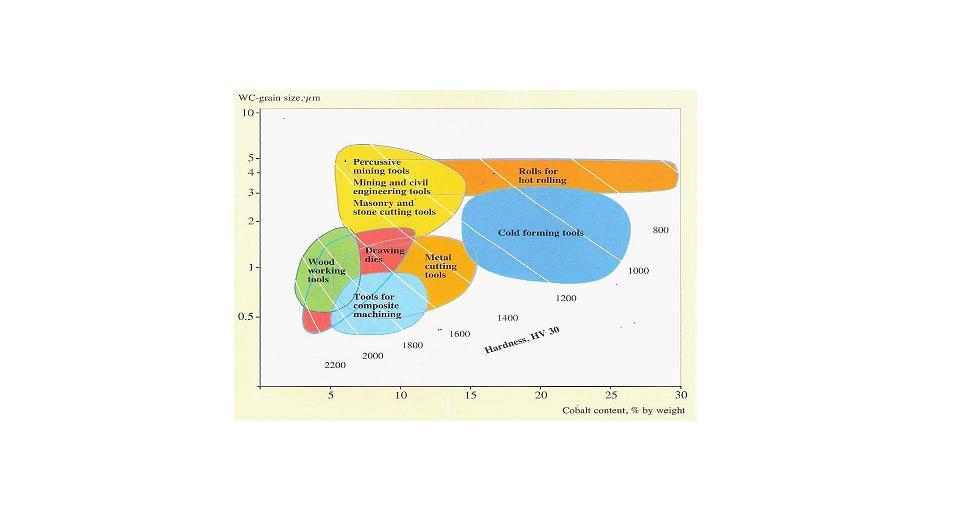

این گروه شامل Wcو Co میباشد.(دو فاز وß) .این گروه مطابق درصد وزنی کبالت و اندازه دانه های تنگستن کارباید طبقه بندی میشود.

-گریدهایی با میزان 20%-10 وزنی کبالت و اندازه دانه های 1-5 میکرومتر تنگستن کارباید، مقاومت مکانیکی ، تافس و مقاومت سایشی بالایی دارند.

-گریدهایی با میزان 15%-3 وزنی کبالت و اندازه دانه های زیر 1 میکرومتر تنگستن کارباید ،سختی ، مقاومت فشاری و مقاومت سایشی فوق العاده بالایی دارند.

- با کوچکترشدن اندازه دانه ها (0.5μm > ) به همراه یکنواختی دانه ها ترکیبی منحصر به فرد از سختی مقاومت سایشی و چقرمگی بدست می آید.

دامنه ی کاربردی گرید سمنتت کارباید خالص

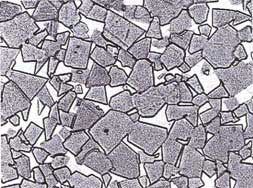

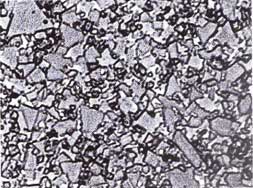

میکرو ساختار خیلی زبر بدست آمده از WC-CO بعد از اچ کردن بزرگنمایی 1500 برابر

گریدهای مقاوم به خوردگی

این گروه شامل گریدهائی از سمنتت کارباید می شود که در آنها فاز همبند به گونه ای ساخته می شود تا مقاومت به خوردگی نسبت به فاز همبند کبالت به تنهائی ، بهبود یابد.

این خاصیت با آلیاژ کبالت و عناصر نیکل و کروم بدست می آید. همچنین می تواند با جایگزینی آلیاژهای مقاومتر به خوردگی به جای کبالت بدست آید.

گریدهای با خاصیت دو گانه (Dp)

:

این گروه شامل گریدهائی است که فاز همبند در آنها به نحوی توزیع شده است که خواص مواد در سطح وحجم ماده متفاوت میباشد.

این مفهوم کاملا جدید توسط شرکت های تولیدی توسعه یافته است.

با این روش اجزائی تولید میشود که مناطق میکرو ساختار متفاوتی دارند وهر منطقه یک همبند متفاوت نیز دارد. بنابراین هر منطقه خواص متفاوتی نیز دارد.

گریدهای کارباید مکعبی:

این گریدها شامل بخش مهمی از فاز گام C (Ti,Ta,Nb) به همراه Wc و Co میباشد . (سه فاز)

این گریدها سطح خیلی خوبی از مقاومت سایشی و چقرمگی را به وجود می آورد.

کاربرد آن در مواقعی است که تماس زیادی بین مواد آهنی وجود دارد ودمای بالایی تولید میشود.

این شرایط در برشکاری فلزات و تماس های فشار بالا به وجود می آید.

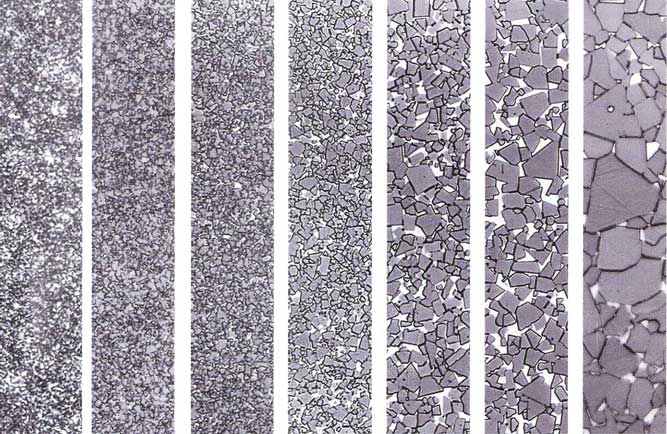

طبقه بندی اندازه دانه ها:

خیلی زبر زبر متوسط زبر متوسط نرم خیلی نرم فوق العادهنرم

خواص مواد

-مقاومت سایشی

مهمترین ویژگی سمنتت کاربایدها مقاومت سایشی آنها می باشد.این ویژگی یا به عبارت صحیح تر ترکیب ویژگیها ، به پدیده ی سطح مرتبط است.

وقتی که دو سطح بر روی هم می لغزد موادی از روی هر دو آنها برداشته می شود. دربارگذاری کم این فقدان مواد از طریق دانه های تک یا بخشی از یک دانه جایگزین می شود به این فرایند مالش می گویند.

در بارگذاری بالا، فقدان مواد از طریق خوشه دانه ها جایگزین می شود که به آن سایش میگویند.

هر دو فرآیند منجر به برداشته شدن مواداز سطح ،منجر به سایش می شود. در عمل مواد برداشته شده نیز تحت تاثیر محیط پیرامونی خود بخصوص خوردگی و اکسیداسیون قرار می گیرند.

طبیعت سایش بسیار پیچیده است ونرخ سایش به عوامل گوناگونی بستگی دارد.

جهت مقایسه اهداف مورد نظر، مقادیر کلی باید در شرایط بحرانی مشاهده شوند. به هر حال محاسبه مقاومت سایشی می تواند در آزمایشگاه ودر شرایط استاندارد شده انجام شود.

چنین محاسباتی رتبه بندی میان مواد آزمایش شده را فقط تحت همان شرایط مشخص نشان می دهد.

در یک نمونه آزمایشی از جنس B611-85 نمونه در پیرامون

یک صفحه چرخان که قسمتی از آن در دوغاب Al2o3

قرار گرفته است پرس شده است.مقاومت سایشی بوسیله

میزان کبالت واندازه دانه تنگستن کارباید تحت تاثیر قرار

میگیرد.که در نمودارها مشخص شده است.

مقاومت سایشی به عنوان تابعی از سختی

مقاومت سایشی به عنوان تابعی از مقدار کبالت در اندازه دانه های مختلف WC

مطابق روش آزمایش ASTM B611-85

چقرمگی

هنگامیکه اجزاء در معرض بارهای خارجی استاتیک و یا دینامیک قرار میگیرند تنشهای مکانیکی درون مواد بوجود می آید. بنابراین استحکام مکانیکی وقابلیت تغییر شکل مواد مهم هستند. در بسیاری از نمونه ها خصوصا وقتی که در معرض بار ناگهانی قرار می گیرند، هر دو این مشخصات باید به طور همزمان در نظر گرفته شود.

چقرمگی را میتوانیم به معنی توانایی مقاومت در برابر شکست تعریف کنیم.که در آن قطعه به دو قسمت تقسیم میشود.

چقرمگی از راههای مختلفی اندازه گیری می شود. مطابق تعریف بالا نیروی به کار رفته و تغییر شکل ناشی از شکست می تواند میزان چقرمگی را مشخص کند.

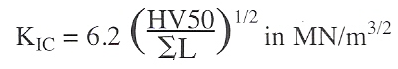

روشی که معمولا برای اندازه گیری چقرمگی سمنتت کاربایدها استفاده می شود روش Palmqvist می باشد. در این روش چقرمگی شکست مواد بوسیله شدت تنش بحرانی معین می شود.

معین می شود.

نتایج آزمونها چقرمگی نشان میدهد که این خاصیت با افزایش مقدار فاز هم بند و یا افزایش اندازه دانه WC افزایش می یابد.در مقایسه با دیگر فلزات ، چقرمگی کارباید از فولادهای در همان حدود سختی پایین تر است.

بدین ترتیب سمنتت کاربایدها مطابق آزمایشهای سطوح شکسته شده ، در دسته ی مواد ترد قرار می گیرند که فاقد ناحیه تغییر فرم یافته در سطح شکسته شده می باشند.

در هر صورت سمنتت کاربایدهای مختلف دارای چقرمگی های متفاوت هستند.که در نمای نزدیکتر و در ریز ساختارها آن را می توان به بهترین وجه مشاهده کرد.نوع شکست ها به نظر می رسد از نوع شکست صفحه ای دانه های کارباید باشد. شکست ها از نوع مرز دانه ای بین دانه های کارباید و شکست برشی در فاز هم بند اتفاق می افتد.به طور کلی میزان شکست صفحه ای با افزایش اندازه دانه ومیزان شکست برشی با افزایش مقدار فاز هم بند افزایش می یابد.

مکانیک مدرن شکست به معنی تشریح چقرمگی در مواد غیر همگن تحت تنشی است که در آن ترک شروع میشود و اشاعه می یابد.

چقرمگی شکست به عنوان تابعی از مقدار کبالت

برای اندازه دانه های متفاوت WC

روش Palmqvist جهت به دست آوردن چقرمگی شکست

از اندازه گیری طول ترک گوشه ها در سطح اثر ناشی سختی سنجی ویکرز استفاده می کند. فاکتور شدت تنش

بحرانی عبارت است از

مقاومت سایشی و چقرمگی به طور ترکیبی ویژیگی هایی هستند که به مواد این توانایی را می دهند تا در برابر تخریب مقاومت کنند. مقاومت سایشی بالا امکان پذیر است به شرطی که درخواست چقرمگی بالا وجود نداشته باشدو برعکس .اما مقاومت سایشی بالا و چقرمگی بالا به صورت همزمان نیز امکان پذیر است. به شرط آنکه این خواص باز توزیع شوند.

برای این کار دو روش وجود دارد : DPکارباید و دیگری پوشش دهی با لایه نازکی از مواد مقاوم به سایش. ترکیبات بالقوه زیادی در کاربایدها وجود دارد اما آنچه که مورد بررسی قرار می گیرد فقط انواع مرسوم و متعارف آن است.

سختی

سختی معمولا توسط ویکرز و بر طبق EN23878(ISO3878) اندازه گیری می شود.

این روش دامنه ای از بارهای مختلف را در بر می گیرد اما HV30 ترجیح دارد. برای این کار از یک نیروی 30Kg ،294N استفاده میشود تا یک سطح اثر دندانه مانند قابل اندازه گیری با حداقل ترک در گوشه ها بوجود بیاید. برای گریدهای بسیار سخت ، کاهش سطح اثر و ترک ها باعث پایین آمدن وضوح و دقت میشود.

روش دیگری که گاهی استفاده میشود راکول A (ISO 3738) می باشد.

راکول A شبیه روش ویکرز است اما اساس آن استفاده از الماس مخروطی شکل و اندازه گیری عمق اثر آن است . روش اصولی تئوری برای تبدیل این دو روش به یکدیگر وجود ندارد. برای مقایسه باید اندازه گیری های واقعی مورد استفاده قرار گیرد .

سختی با کاهش مقدار فاز هم بند وکاهش اندازه دانه ، افزایش می یابد. محدوده سختی از حدود 700HV30 تا 2200HV30 متغیر است.

سختی با افزایش دما کاهش می یابد که موجب افزایش پلاستیسیته میشود.

روش ویکرز بر اساس اثر الماس هرمی شکل برروی سطح پولیش

خورده کارباید می باشد.اندازه سختی با اندازه سطح اثر نسبت عکس دارد.

نسبت سختی در دماهای مختلف

سختی به عنوان تابعی از مقدار کبالت برای اندازه دانه های مختلف WC

استحکام مکانیکی

همه مواد دارای نقص های ازقبیل منافذ و میکروترک ها هستند. این نقص ها باعث کاهش استحکام مواد می گردد.در مورد مواد انعطاف پذیر (مس، فولادهای ساده) ، تناوب نقص و مقدار میانگین آن مهمترین عوامل هستند . در حالیکه در مواد ترد و شکننده (فولادهای سختکاری شده و کارباید )تناوب نقص بیشتر از یک اندازه معین استحکام را محدود می کند.

پی آمد این پدیده ،میزان استحکام مکانیکی را به احتمال پیدان کردن نقص های بزرگ در صورت افزایش حجم مواد ، وابسته می سازد.

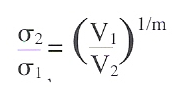

ویبول میزان تعیین، نقائص بحرانی در درون یک ماده را به استحکام مواد مربوط دانسته است.

در این تئوری رابطه بدین صورت بیان می شود:

که در آن  و

و  تنشهای شکست به ترتیب درحجم های V1و V2 هستند.و m عامل مشتق از پهن شدگی در تنش شکست مواد است .

تنشهای شکست به ترتیب درحجم های V1و V2 هستند.و m عامل مشتق از پهن شدگی در تنش شکست مواد است .

کاربایدهای کیفیت بالای جدید مقدار m ی در حدود9 دارند.مقادیر بالای m با تغییرات کوچک در تنش شکست وکمترین حجم مواد وابسته انطباق دارد.

در عمل توزیع تنش پیچیده است و "تئوری ویبول"فقط شرح مختصری را بیان می کند.در هر صورت امکان محاسبه ی احتمال شکست یک کارباید با حجم معین با یک توزیع تنش معلوم وجود دارد.

یک کارباید با کیفیت معمولا باید دارای کمترین میزان نقانص باشد.به هر حال فرآیندهای شکل دهی از قبیل سنگ زنی و اسپارک نیز گاهی میتواند مقدمه ایجاد نقانص شود که منجر به پایین آمدن استحکام محصول می گردد.

استفاده از کاربایدنامرغوب که در آن نقائص حاضر آماده ای وجود دارد در عمل باعث میشود ایجاد ضایعات از نظر فوریت و تنوع با خطر بیشتری همراه شود.

استحکام گسست عرضی

استحکام گسست عرضی (TRS) یا آزمایش استحکام خمشی ، ساده ترین و متداولترین روش ، معین کردن استحکام مکانیکی سمنتت کاربایدها می باشد. مطابق روش استاندارد شده مطابق EN 23327 (ISO 3327) یک نمونه با طول مشخص با سطح مقطع مستطیل گوشه دار، بر روی دو تکیه گاه قرار داده می شود و نیرو در مرکز آن اعمال می شود تا شکست اتفاق بیفتد.

TRS بدست آمده میانگین چندین مقدار مشاهده شده می باشد. TRS به ماکزیمم مقدار خوددر 15% وزنی کبالت و اندازه دانه ی متوسط WC می رسد.

.بخش کوچک تغییرشکل پلاستیک در تنگستن کاربایدها معمولا نا دیده گرفته میشود.نمونه آزمایشی باید زینتر شده و یا سنگ خورده باشد.

احتمال نقص بزرگ در حجم بزرگ بالاتر است

استحکام گسیختگی عرضی

به صورت تنش شکست

در ناحیه سطح محاسبه می شود :

فاکتور تصحیح گوشه (معمولا بین1 تا 1.02 می باشد)K=

یک فرآیند سنگ زنی دقیق و مدیریت شده بدون ترک و نقائص سطحی باعث افزایش مقدار TRS بیشتر از نمونه ها ی زینتر شده می گردد.

در بخش ابزارسازی کاربایدی دورانی در صنعت، روش آزمایش TRS کاراتری انطباق داده شده است که با توجه به هندسه ابزار کاربایدی اجازه آزمایش سریعتر نمونه را می دهد. در این آزمایش ، اصلاح شده ی استاندارد EN23327 (ISO 3327) مورد استفاده قرار می گیرد که شامل یک نمونه به ابعاد Ø3.25X38mm می باشد. این آزمایش اصلاح شده به عنوان یک استاندارد صنعتی مهم اکنون توسط استاندارد ISO مورد تائید قرار گرفته و ارائه می گردد.

بوسیله استفاده از نمونه آزمایش استوانه ای از تاثیر لبه تیز در نمونه استاندارد مستطیلی اجتناب می شود.

اطلاعات بدست آمده از این آزمایش ،TRS بالاتری را نسبت به نمونه های مستطیل شکل نشان می دهد.

این افزایش چیزی حدود 20% را شامل می شود. بنابراین هنگام مقایسه نتایج باید مراقب بود.

TRS با افزایش دما کاهش می یابد.در زمان اعمال بار طولانی مدت ودمای بالا سمنتت کاربایدها دچار رفتار خزشی می شوند.

وابستگی حجمی استحکام گسست عرضی(TRS)

TRS به عنوان تابعی از میزان کبالت

بالای 20% کبالت نسبت توسط مکانیزم های

دیگر شکست مخدوش میشود

نسبت TRS به عنوان تابعی از دما برای اندازه دانه متوسط WC با 11% کبالت

استحکام کششی

آزمایش استحکام کششی مواد ترد مشکل است . دقت آزمایش به آماده سازی نمونه بسیار وابسته است (سطح نمونه باید عالی باشد) و بارهای ناشی از فیکسچرها باعث ایجاد تنشهای اضافی می گردد.

به هر حال بوسیله تئوری ویبول ، امکان استنتاج استحکام کششی از مقدار TRS وجود دراد.

در m=9 استحکام کششی 56% ،TRS می باشد.

استحکام فشاری

یکی از مهمترین ویژگیهای سمنتت کاربایدها استحکام فشاری بسیار بالای آنها در برابر بارهای محوری می باشد. رفتار تنش در این نوع از اعمال بار در عمل منجر به شکست فشاری نمیگردد بلکه وضعیت آن بیشتر شبیه به شکست برشی می باشد. تنش برشی در شکست نمونه فشرده شده حدود نصف تنش فشاری است که خیلی بالاتر از استحکام برشی محض میباشد.

یک روش مناسب اندازه گیری استحکام فشاری در EN 24506 (ISO 4506) تعریف شده است . به منظور بدست آوردن مقادیر دقیق در سمنتت کاربایدها و به منظور غلبه کردن بر تاثیر تماس لبه ها باید از نمونه ای با شکل هندسی تغییر یافته ی استوانه ای شکل استفاده کرد.

هنگام اعمال بار در ابتدا یک تغییر شکل الاستیک اتفاق می افتد اما قبل از آنکه پدیده شکست اتفاق بیفتد مقدار مشخصی نیز تغییر فرم پلاستیک بوجود خواهد آمد . منحنی تنش –کرنش در وضعیت عادی با شیب از مبدا (مدول یانگ) ، و با یکی یا بیشتر مقادیر کرنش باقیمانده وتنش شکست می تواند مشخص شود. درجه تغییر فرم پلاستیک با افزایش استحکام فشاری کاهش می یابد.

استحکام فشاری با کاهش مقدار فاز هم بند وکاهش اندازه دانه ،افزایش می یابد. یک نوع کارباید با اندازه دانه کوچک WC و مقدار فاز هم بند کم ، . استحکام فشاری حدود دارد.7000 N/m

استحکام فشاری با افزایش دما کاهش می یابد. نسبت تغییر فرم پلاستیک با افزایش دما به صورت خیره کننده ای افزایش مییابد. اما قبل از شکست نمونه بشکه ای میشود و این منجر به مبهم شدن نتایج می گردد.

استحکام فشاری به عنوان تابعی از دما برای 13%

کبالت در اندازه دانه درشت کارباید

استحکام فشاری به عنوان تابعی از مقدار کبالت برای

اندازه دانه های متفاوت WC

استحکام برشی

انجام آزمایشهای برشی محض مشکل است . با این وجود مطالعه قطعات شکسته شده نشان میدهد استحکام برشی در همان حدود یا اندکی بیشتر از استحکام کششی می باشد.

استحکام خستگی

استحکام خستگی سمنتت کارباید تحت بارگذاری تناوبی 2* سیکل در حدود 85%-65 استحکام فشاری آن می باشد.

سیکل در حدود 85%-65 استحکام فشاری آن می باشد.

محدوده استحکام خستگی قطعی نیست که مشابه عمر بی نهایت است، همچنانکه در نمونه های فولادی و دیگر فلزات نیز وجوددارد.

استحکام خستگی با کاهش اندازه دانه WC و کاهش مقدار فاز هم بند افزایش می یابد.

استحکام خستگی فشاری

منحنی و هلر بر اساس آزمایش خستگی فشاری در

کاربایدهای مختلف محدوده بار کمتر2500N/mm2است.

مدول یانگ ، مدول برشی و نسبت پویسان

سمنتت کارباید ماده ای بسیار صلب است . مدول الاستیسیته یا مدول یانگ (E) آن دوتا سه برابر بالاتر از فولاد است و با افزایش مقدار فاز هم بند به صورت خطی افزایش می یابد. فاز گامای اضافه مدول یانگ را کاهش می دهد. اندازه گیری دقیق صرفا از روی منحنی تنش –کرنش مشکل است. بنابراین اندازه گیری شدت امواج طولی و عرضی نتایج قابل اطمینان تری در پی خواهد داشت.

مدول یانگ بر اساس EN 23312(ISO 3312) اندازه گیری میشود.

مدول برشی (G) در روش مشابه توسط امواج پیچشی به بهترین وجه ممکن اندازه گیری میشود. برای سمنتت کاربایدها مقادیر بین 180 و KN/mm2"> 270 میباشد.

مقادیر Eو G، نسبت پویسان (V) مطابق این فرمول محاسبه میشود.

مدول یانگ ونسبت پویسان به عنوان تابعی از مقدار CO

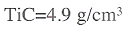

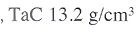

چگالی

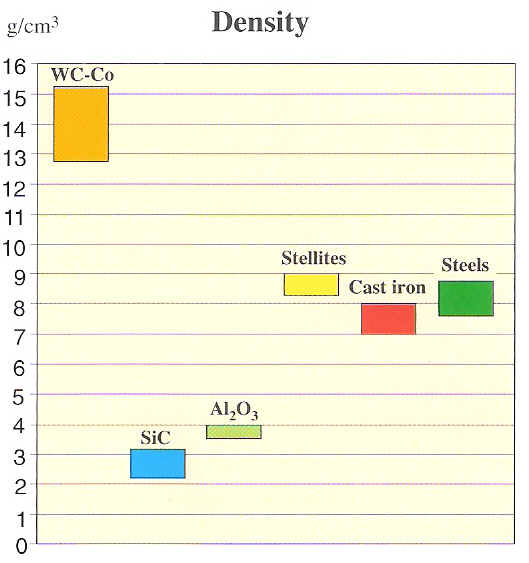

چگالی بر اساس استاندارد EN 23369 (ISO3369) اندازه گیری میشود .

اختلاف زیاد در چگالی اجزاء اصلی تشکیل دهنده سمنتت کاربایدها

((

,

,  ,

, باعث اختلاف گسترده ای در چگالی سمنتت کاربایدها با توجه به نوع ترکیبشان می شود.

باعث اختلاف گسترده ای در چگالی سمنتت کاربایدها با توجه به نوع ترکیبشان می شود.

به طور مشخص چگالی سمنتت کاربایدها حدود 100%-50 میتواند بالاتر از فولاد باشد.

این موضوع وقتی که وزن یکی از عوامل اصلی در طراحی می باشد باید مورد توجه جدی قرار گیرد.

ویژگیهای حرارتی

ضریب انبساط خطی

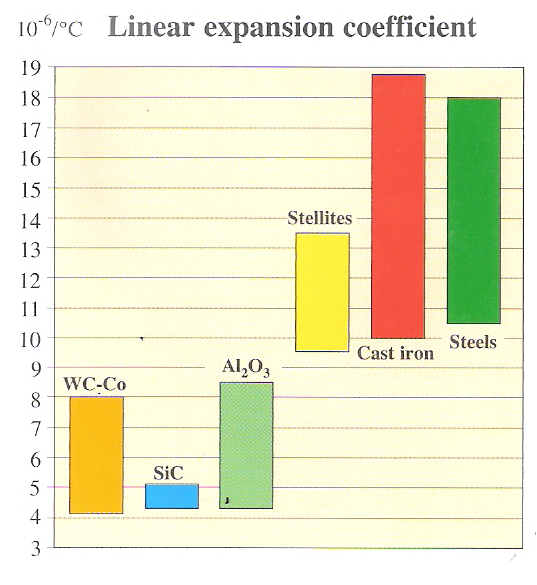

در حالیکه WCضریب انبساط خطی بسیار پائینی دارد اما برای سمنتت کاربایدهای WC-CO تقریبا نصف فولادهای فریتی و مارتنزتی و برای فولادهای آستنیتی این نسبت حدود 1:3 می باشد.

اگر تیتانیوم کارباید را اضافه کنیم این مقادیر اندکی بالاتر از سمنتت کاربایدهای WC-CO خالص خواهد بود.

چگالی به عنوان تابعی از مقدار کبالت .(فقط کاربایدهای WC-CO)

انبساط حرارتی به عنوان تابعی از مقادیر کبالت برای

دو محدوده حرارتی مختلف

هدایت حرارتی :

هدایت حرارتی WC-Co تقریبا دو برابر فولادهای غیر آلیاژی و یک سوم مس می باشد.

اندازه دانه های تنگستن کارباید تاثیر کمی دارد اما وجود فاز لا هدایت حرارتی را به طور قابل ملاحظه ای کاهش میدهد.

هدایت حرارتی به صورت یک تابعی از دما، میکرو ساختار و اندازه دانه های Wc

ظرفیت حرارتی ویژه :

در دمای اتاق ، ظرفیت حرارتی ویژه برای WC-Co در حدود 150-350j/kg. Ċ می باشد که تقریبا نصف مقدار فولادهای غیر آلیاژی است.

خواص مغناطیسی و الکتریکی :

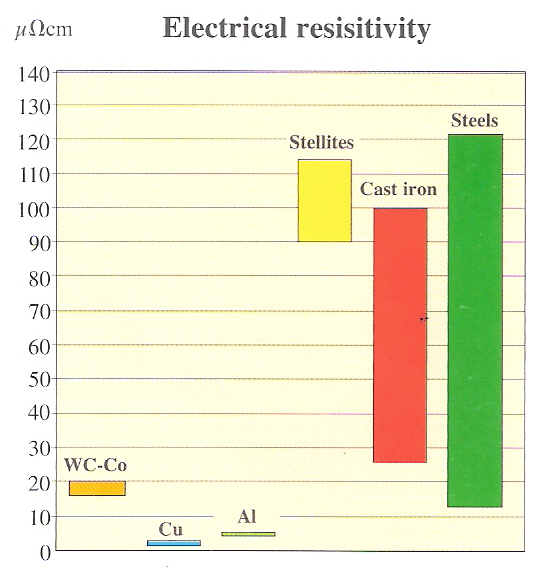

مقاومت ویژه :WC-Co مقاومت الکتریکی پائینی دارد.مقدار آن cmπm 20می باشد.

اگر فاز لا وجود داشته باشد مقاومت الکتریکی افزایش می یابد.

هدایت الکتریکی :

یکی از نتایج مقاومت ویژه پائین الکتریکی این است که تنگستن کارباید هادی الکتریکی خوبی می باشد.

در حدود 10% استاندارد مس هدایت الکتریکی دارد.

آلیاژهای محتوی فاز لا مثل تیتانیم کارباید این مقدار را به طور قابل ملاحظه ای کاهش می دهد.

با حضور کبالت و نیکل در فاز همبند سمنتت کاربایدها خواص فرو مغناطیس در دمای اتاق نشان میدهد.

دمای کوری

دمای تغییر خاصیت مغناطیسی فاز همبند کبالت از فرو مغناطیس به پارا مغناطیس تقریبا بین 950 تا 1050 درجه سانتیگراد وابسته به ترکیب آلیاژی آن می باشد.

قابلیت هدایت مغناطیسی :

اگر چه WC-Co یک فاز همبند فرو مغناطیسی دارد اما این مواد معمولا قابلیت هدایت مغناطیسی پائینی دارند. این خاصیت با مقدار کبالت افزایش می یابد. رنج کبالت 2-12 و مقدار خلاء 1 می باشد.

مقاومت خوردگی:

خوردگی سمنتت کارباید معمولا مربوط به کاهش سطح فاز همبند است. بدینطریق ناحیه سطح فقط به صورت خالص کارباید باقی می ماند. باندهای بین دانه های کارباید مجاور ضعیف تر هستند و بدین ترتیب نرخ تخریب آنها طبیعتا افزایش می یابد . در مقادیر پائینتر فاز همبند ، کارباید خالص بیشتر است و بدین ترتیب ، چنین گریدهائی

یک مقداری مقاومت خوردگی و سایش بالاتری را نسبت به گریدهای با مقدار فاز همبند بیشتر نشان می دهد.

با این وجود در عمل ، این تاثیر برای پیشنهاد مهم بهبود عمر ناکافی است. مقاومت خوردگی محدود گریدهای خالص WC-Co اغلب آنها را در جایی که شرایط خوردگی جدی است در عمل نامناسب می سازد . برای این کاربردها یکسری از گریدهایی با مقاومت خوردگی بالا وجود دارد .

به صورت نشانداده شده در دیاگرام ، گریدهای خالص WC-Co مقاومت پائینی به PH7 دارند.

این برای گریدهای WC-Co محتوی کاربایدهای مکعبی Nbc,Tac,Tic نیز معتبر است.

بالاترین مقاومت خوردگی برای آلیاژ Tic-Ni بدست می آید که در حدود PH1 مقاومت پائینی دارند اما در مقایسه با گریدهای خالص WC-Co شکننده و هدایت حرارتی پائینی دارند.آنها همچنین مشکلاتی در سنگ زنی و لحیم کاری دارند بنابراین آنها فقط در کاربردهای مشخصی از مقاومت سایشی وخوردگی قابل استفاده می باشند.آنها در استحکام مکانیکی و مقاومت به شک دمائی قابل استفاده نمیباشند.

در اکثر موقعیتهای ˝ سایشی – خوردگی˝ انتخاب بهتر، گریدهای آلیاژی WC-Ni می باشد.

این گریدها در PH2-3 مقاومت دارند. حتی در محیطهای با PH کمتر از 2 اثبات شده است که به خوردگی مقاومت دارند.این در حالی است که WC به عنوان پایه سختی است و نیکل و کبالت در اکثر جنبه ها خواص مشابهی دارند. خواص مکانیکی وخواص دمائی WC-Ni قابل مقایسه با گریدهای خالص WC-CO می باشد.

مقدار PH یکی از مهمترین پارامترها در زمان تعیین خوردگی محیط میباشد. اما دیگر فاکتورهای محیطی مثل دما و هدایت الکتریکی نیز تاثیر بسزائی دارند.

آخرین عامل وابسته به غلظت یونها می باشد به طور مثال مقدار نمک حل شده در محلول .

بنابراین کسی نمیتواند خوردگی قطعی محیط را به طور ساده تعریف کند. بدین ترتیب هیچ قانون عمومی و معتبر در همه موقعیتها وجود ندارد.

با این وجود اولین توصیه برای مقاومت خوردگی سمنتت کاربایدها راهنمای انتخاب سمنتت کارباید برای مقاومت خوردگی می باشد.

این راهنما انواع متفاوتی از سمنتت کارباید را نشان می دهد که در معرض محیطهای نرمال خوردگی قرار دارند.

برای انتخاب عملی یک گرید تستهای انجام شده در محیط را پیشنهاد میکنیم.

نرخ خوردگی به صورت تابعی از مقدارPH برای انواع مختلف از تست کار بیدهای سمنتت شده

در محلولهای بافر. این تستها عملیات سایشی سطح نهائی به وسیله معلق شدن در محیط است

که به منظور بدست آوردن مقدار درست عمق سطح خورده شده انجام می گیرد.

مواد گرادیان و ترکیبی :

خواص مواد مورد نیاز در مرکز برخی تولیدات اغلب به طور کامل از خواص سطوح آنها متفاوت است.یک جسم صلب و سخت ممکن است از نقطه نظر مکانیکی در یک قسمت مورد نظر باشد اما سایش و خوردگی بالا به طور یکسان برای کل ماده مورد نیاز باشد. موادی که کاربردهای متفاوتی از آنها وجود دارد یک ترکیب و میکرو ساختار یکسانی در تمام ماده وجود ندارد.

فولاد ترکیبی یک مثال از موادی است که در طول زمان برای ترکیب مواد قوی و ارزان با مواد مقاوم به خوردگی سطحی گران و آلیاژی به کار برده شده است.

مواد مشابه همچنین برای کاربردهای ابزارهای برشی توسعه یافته است. این مواد در جایی استفاده می شود که یک لایه نازک مناسب مقاومت سایشی و سمنتت کارباید برای استحکام مکانیکی در کاربردهای سنگین مورد نیازاست . برای اجزای سایشی موقعیت ها اغلب مشابه هستند. در نمونه مندرل مقاومت سایشی سطح خیلی مهم است اما در همان زمان استحکام مکانیکی برای منطقه سطحی مورد نیاز است.

سایش در ابزار آلات معدنی و ابزارهای مهندسی جاده سازی اغلب جدی است اما چقرمگی بالای ابزار به منظور ایستادگی در برابر بارهای ناگهانی هم مورد نیاز می باشد.

به صورت یک برنامه تحقیق وتوسعه گسترده مواد سخت دو مفهوم تولید برای حل چنین مشکلاتی ارائه گردیده است . راه حلهائی که خواص منحصر به فردی را پیشنهاد می کند و از طریق یک ماده هموژنیزه منحصر به فرد ایجاد نشده است .اولین گروه مبتنی بر کاربایدهای DP میباشد . این مواد ترکیب سمنتت کارباید با مقدار متفاوت ترکیبات سمنتت در سطح ومغز به منظور دستیابی به ترکیب مناسب ازسختی ، مقاومت سایشی وچقرمگی است.

گروه دیگر مواد ترکیبی ، کارباید ریخته گری می باشد. این مواد ترکیب دوماده متفاوت است . سمنت کارباید مقاوم به سایش و سخت که بوسیله چدن محکمی که ارزان بوده و به سادگی ماشینکاری می شود حمایت میگردد.

کاربایدهای خواص دوگانه :

برای سمنتت کاربایدهای عادی ، مقاومت سایشی و چقرمگی مرتبط با مسیری است که بهبود یکی موجب تخریب دیگری میشود.

برخی از شرکت ها به طور کامل نوع جدیدی از WC-CO را توسعه داده است که تافس ومقاومت سایشی به طور مستقل از یکدیگر بهبود می یابند. به این معنی که یک توزیع دوباره کنترل شده از فازهمبند ، سمنتت کارباید ساخته میشود که شامل سه میکرو ساختار متفاوت است که هر کدام خواص متفاوتی دارد.

این تغییرات با تفاوت در انبساط حرارتی وتوزیع دوباره تنشهای داخلی همراه است.

برای مثال ، ایجاد یک لایه سطحی مقاوم به سایش و سخت که به طور همزمان با تنشهای فشاری بارگذاری شده تا مانع ایجاد و تکثیر ترکها شود، ممکن می باشد.چنین کاربایدی مقاومت به سایش بالا در سطح را به همراه مغزی محکم دارا می باشد.

نقشه مندرل کارباید با خواص دوگانه

این مواد به عنوان مواد DP با خواص دوگانه طراحی شده اند. کاربرد اولیه آنها در سوراخکاری سنگ ها میباشد.کاربردهای دیگر به صورت ابزارها برای کشش سیم و لوله و قالب های فورج سرد است.

کاربایدهای ریخته گری :

با به کاربردن گرانول ها یا کاشی های سمنتت کارباید به صورت تقویتی در سطح چدن یک نسل جدید از مواد کامپوزیتی توسعه یافته است. مقاومت سایشی بالای سمنتت کارباید با استحکام و چقرمگی چدن ترکیب می شود.

در پروسس ریخته گری یک باند متالورژی مستحکم بین کارباید و آهن ایجاد میشود.

دانه های کوچک سمنتت کارباید که در تولیدات به کار میروند در معرض فشار بالا قرار می گیرند.

کاشی ها در سطوح با سایش بالا یا در زاویه ها و لبه های تیز مورد استفاده قرار میگیرند.

دانه های کوچک و کاشی های سمنتت کارباید همچنین می توانند در یک تولید با یکدیگر مخلوط شوند.

دانه های کوچک سمنتت کارباید به کار رفته برای حدود 50% حجم یک منطقه کامپوزیتی به میزان mm1-6 می باشد.

کاشی های سمنتت کارباید دانه های کوچک سمنتت کارباید

سنکیک در شکل یک کامپوزیت یا روکش تولید شده است. در اولین لایه دانه های کوچک سمنتت کارباید

با چدن ریخته گری شده است . در قسمت بعدی کاشی های سمنتت کارباید در منطقه سطحی ماده پایه کاشته

شده است. روش ریخته گری به کار رفته در هر دو یک باند متالوژیکی بین سمنتت کارباید و فلز پایه ایجاد میکند.

در یک نمونه تولید سنکیک مقاومت سایشی آن مرتبط به میزان سمنتت کارباید جامد و 90%-80 استحکام آن مربوط به چدن ندولار خالص می باشد.

چقرمگی در داخل محدوده مورد نظر فولادهای مهندسی متداول حفظ میشود و در آلیاژهای چدن با نیکل و کروم بالا بهبود می یابد.

تولیدات سنکیک یک مقاومت سایشی دارند که به طور مثال 15-3 برابر مقادیر فولادها، چدن و مواد با سختی سطحی یا سرامیکها است. سنکیک می تواند در اکثر اندازه ها و شکلهای قطعات استفاده شود.

سمنتت کارباید در مقایسه با دیگر مواد:

طراحی و ساخت قطعات برای کاربردهای فنی به طور متناوبی موادی با ترکیبات منحصر به فردی از خواص را نیاز دارد. یافتن راه حل بهینه یک وظیفه ساده نیست و مهندسین مجبورند دانش وسیعی از گروههای مختلف مواد رادارا باشند. سمنتت کاربایدها ترکیبی از خواص را دارند که میتوانند راه حلی بهینه در بسیاری از مواد باشند.

به منظور ساده سازی انتخاب مواد جداول زیر به صورت یک راهنما پیشنهاد می شوند.

این جداول خواص سمنتت کارباید را در مقایسه با دیگر مواد نشان می دهد.

توجه کنید برای نمونه ، برای ترکیب مناسب خواص استحکام فشاری بالا ، صلبی ، سختی ، انبساط حرارتی پایین همچنین هدایت الکتریکی و دمائی بالا ، ترکیب WC-CO پیشنهاد میشود.